成形品の振動(バイブレーション)/超音波/熱板溶着などの代替え、成形品と切削部品を接合する際に用いる手法です。

ハンダゴテ・溶剤等で仮付けし、溶接棒に熱風をあて溶かし込んで接合させます。

振動・超音波・熱板溶着を行う際、治具が必要となり作成するための工期がかかります。

しかし、熱風溶着であれば治具は不要となり、成形品があれば即溶着に取り掛かることが出来る為、短期間で検証できます。

溶着強度・気密性も同等、あるいは加工方法によりそれ以上の強度が可能となります。

溶剤に反応しない樹脂(PP・POM等)はもちろん、PVC・ABS等の専用の溶剤で接着が可能な樹脂も溶着することにより、接合部分に高い強度をもたせることが可能です。

現状当社では、成形品の部分的な形状変更を行って検証する際に最も多く用いられます。

成形品の形状が変更する部分をカットするなどの前加工を施し、新しい形状の切削部品・板などを取り付けます。 2部品以上の貼り合わせとなりますが、強度・気密性は一体の製品とほぼ同等の状態で製品の検証・評価が可能となります。

また、鋼材の溶接と同様に『盛る』事が可能で、ハンドワーク・機械加工により形状を再形成することも可能です。

更にアンダー形状が多い切削品は、一体での切削加工は工数がかかりコストも高くなりますが、熱風溶着によりパーツを分けて切削加工が出来、工数・コストを抑える事が出来ます。

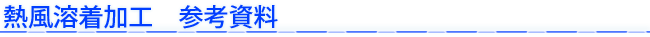

| 材質 |

加工性 |

強度 |

気密性 |

溶着材料 |

| PP |

○ |

○ |

○ |

○ |

| PE |

○ |

○ |

○ |

○ |

| PA6 |

△ |

◎ |

△ |

× |

| PA66 |

△ |

◎ |

△ |

× |

| POM |

○ |

○ |

○ |

△ |

| PVC |

○ |

○ |

○ |

◎ |

| ABS |

○ |

○ |

○ |

△ |

3Dデータをもとにマスターモデルを光造形等で作成し、マスターモデルを型枠にセット→シリコンを注入し型を作製。

専用の材料をシリコン型に注入し、熱硬化させ製品を成形します。

型作成にかかるコストが低く、製品納入まで10日~2週間と短納期に対応できます。

材料も、ABS相当・PP相当・エラストマー(ゴム材)・クリアー材など、幅広い材質での製品の検証・評価が可能です。

当社では製品の寸法精度を安定させる為、型作成の時点から温度管理を徹底し作業を行っています。

型作成時と注型時それぞれの温度設定をする事により、製品を取り出した後の製品矯正や2次加工といった工程を省きます。

締結部の孔位置や、他部品を取り付けるような形状も簡易的な治具を使用することで寸法公差内に収めることが可能です。

ナットやカラーなどの部品もインサート仕様で対応できます。

当社では、長年培ってきたハンドワークの技術を利用し、製品形状の変更にも対応しております。

光造形品・切削品なども対応でき、「開発支援試作業務」を強化し、更なる短納期・高品質・低コストの要求にお応えします。